智(zhì)能溫度補償技術助力鋰電注液精度進階

在鋰離子電池製造過程中,電解液注液量的精度直接決定了電池容量的一致性與產品良率。

然而,液態(tài)電解液的物理特性對環境溫度極(jí)為敏感:其密度隨溫度升高呈非線性下降趨勢,溫度波動導致(zhì)的注液質量偏差已成為製約高一致性電池製造的痛點問題。

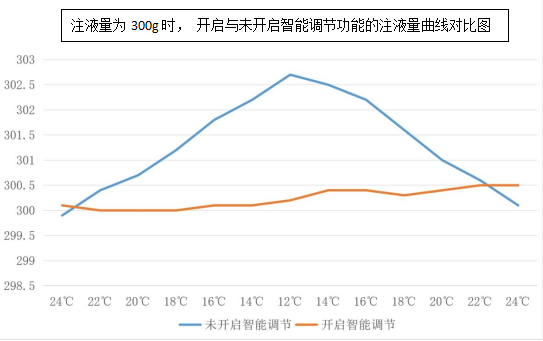

以動力電池電解液為例(25℃標定(dìng)粘度50cP),當環境溫度從20℃升至35℃時,相同注(zhù)液體積下的實際質量偏差可達1.2%。若未采取補償措施,此類誤差將導致電池組容量離散率擴大,嚴重影響產品性能與終端用戶(hù)體驗。

針對這一行業難題,廣州(zhōu)飛(fēi)升精密設備有限(xiàn)公司通過“硬件感知+算法驅動”的(de)雙引擎設計,開發出智能溫度補償模塊。

該方案在注液泵體關鍵位(wèi)置集成高精度溫度傳感模塊(分辨率0.01℃),實時捕捉介質溫度微變(biàn)數據,並傳輸(shū)至主要控製器。係統內置基於物質特性的熱力學補償模型,可動態解析溫度-密度關係(xì)曲線,結合注液(yè)目標質量參數,自動修正注液(yè)量。

實測數據顯(xiǎn)示,在±15℃環境溫變工況(kuàng)下,該(gāi)係統(tǒng)可將注液質量偏差穩定控製在±0.05%以內,較傳統體積計量方式精度提升超20倍(bèi)。這一突破(pò)性技術(shù)使體積(jī)注液泵兼具質(zhì)量計量的本質(zhì)特性,解決鋰電行業因溫漂(piāo)導致的注液工藝波動難題。

該方案在新能源電池電解液注液、生(shēng)物製(zhì)藥(yào)標準品分裝等(děng)對質量精度要求嚴苛的領(lǐng)域,可幫助客戶將工藝(yì)合(hé)格率提升至99.97%,同時減少因溫度漂移導致的(de)原料浪費。

在鋰電製造向TWh時代邁進的背景下(xià),此類高精度控製(zhì)技術將成為提升製造效率與產品一致性的重(chóng)要引擎(qíng)。